合作客戶/

拜耳公司 |

同濟(jì)大學(xué) |

聯(lián)合大學(xué) |

美國保潔 |

美國強(qiáng)生 |

瑞士羅氏 |

相關(guān)新聞Info

-

> 不同質(zhì)量濃度、pH、鹽度對三七根提取物水溶液表面張力的影響(二)

> 粉末涂料的涂裝成膜時,與表面張力有何關(guān)系?

> 含氟表面活性劑的合成與應(yīng)用研究

> 低總濃度下實(shí)現(xiàn)"超低界面張力"與"高黏彈性乳狀液"的雙重突破

> 無機(jī)鹽濃度對HPAM不同復(fù)配體系降低界面張力能力的影響(一)

> 不同濃度下白糖、紅糖溶液的表面張力系數(shù)變化

> 不同水淹程度的油藏環(huán)境下微生物提高采收率、采出液的表面張力與界面張力的變化(一)

> 不同干燥方式對蛋清蛋白功能特性、溶解度、接觸角、表面張力的影響(二)

> NaOL、HZ組合捕收劑對鋰輝石礦物浮選效果、表面張力影響(一)

> 納米滲吸驅(qū)油劑種類、降低界面張力和改變潤濕性的能力等機(jī)理研究(三)

推薦新聞Info

-

> 基于粒徑、速度、表面張力、黏度測定揭示塵粒?霧滴碰撞行為規(guī)律(三)

> 基于粒徑、速度、表面張力、黏度測定揭示塵粒?霧滴碰撞行為規(guī)律(二)

> 基于粒徑、速度、表面張力、黏度測定揭示塵粒?霧滴碰撞行為規(guī)律(一)

> 高鹽低滲油藏中超低界面張力表面活性劑多段塞調(diào)驅(qū)機(jī)理與應(yīng)用效果(三)

> 高鹽低滲油藏中超低界面張力表面活性劑多段塞調(diào)驅(qū)機(jī)理與應(yīng)用效果(二)

> 高鹽低滲油藏中超低界面張力表面活性劑多段塞調(diào)驅(qū)機(jī)理與應(yīng)用效果(一)

> 鈉鉀離子濃度對礦井水和純水表面張力、噴霧霧化特性的影響(三)

> 鈉鉀離子濃度對礦井水和純水表面張力、噴霧霧化特性的影響(二)

> 鈉鉀離子濃度對礦井水和純水表面張力、噴霧霧化特性的影響(一)

> Layzer模型與Zufiria模型研究界面張力對Rayleigh-Taylor氣泡不穩(wěn)定性的影響

表面張力和重力驅(qū)動下液態(tài)釬料填充焊縫流動模型構(gòu)建及效果評估(三)

來源:科學(xué)技術(shù)與工程 瀏覽 533 次 發(fā)布時間:2025-07-17

3數(shù)值計算方法驗(yàn)證

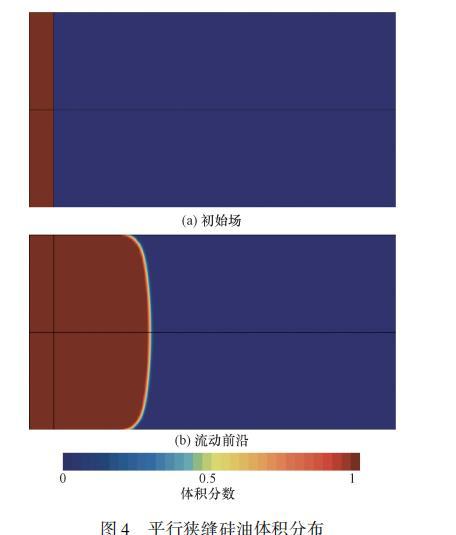

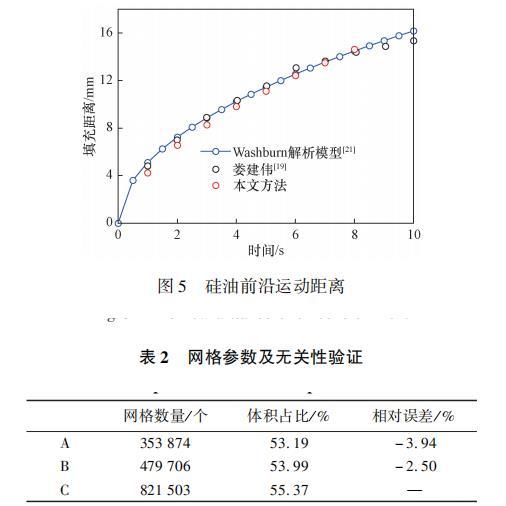

根據(jù)式(6)與式(7)可以看出,這類由表面張力驅(qū)動的流動與邊界處接觸角緊密相關(guān)。為保證接觸角施加方法的正確性,對表面張力驅(qū)動下的平行平板流動進(jìn)行了計算,并將結(jié)果與前人的數(shù)值模擬結(jié)果進(jìn)行了對比。驗(yàn)證模型為15mm×8mm×0.4mm的平行平板,所采用材料為硅油,具體物性參數(shù)如表1所示。首先將平板前端部分區(qū)域內(nèi)充滿硅油,以此為初始場進(jìn)行計算[圖4(a)]。圖4(b)為計算一段時間后得到的流動前沿,最終得到的前沿最大高度隨時間變化如圖5所示,計算結(jié)果與前人數(shù)值模擬結(jié)果及Washburn解析模型吻合良好,證明了基于VOF模型的數(shù)值方法計算硅油填充平板過程的準(zhǔn)確性。

為保證本文方法的準(zhǔn)確性,首先對網(wǎng)格無關(guān)性進(jìn)行驗(yàn)證。由疏至密設(shè)計了3套網(wǎng)格(網(wǎng)格A、B、C),對同一工況進(jìn)行了計算,并對比了t=2s時釬料相填充焊縫的體積分?jǐn)?shù),網(wǎng)格參數(shù)及無關(guān)性驗(yàn)證結(jié)果如表2所示。同一時刻下,網(wǎng)格A和B計算得到的焊縫內(nèi)釬料相體積占比的相對誤差分別為-3.94%和-2.50%,均在5%的誤差內(nèi),在保證計算準(zhǔn)確性的前提下,為節(jié)省計算時間,選用網(wǎng)格B進(jìn)行數(shù)值計算。

4計算結(jié)果與分析

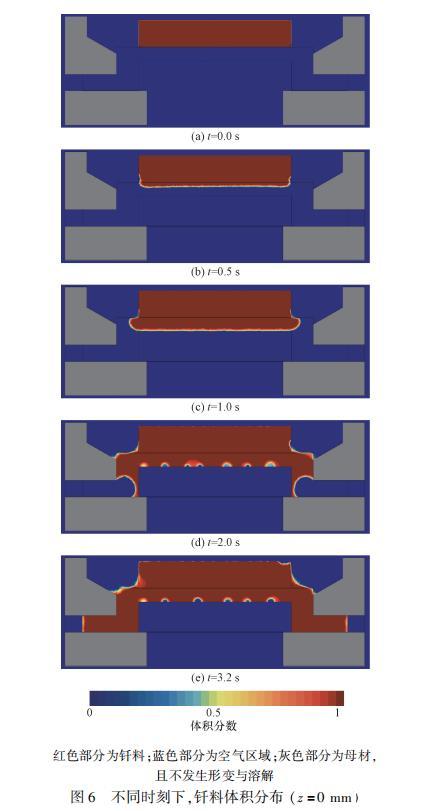

整個計算過程內(nèi)的兩相體積分布如圖6所示。根據(jù)圖6可以看出焊縫內(nèi)不同時刻下的釬料運(yùn)動狀態(tài)。固態(tài)釬料溫度緩慢上升,當(dāng)?shù)撞库F料達(dá)到熔點(diǎn)后開始融化,出現(xiàn)自由液面。釬料在表面張力和重力的作用下流入焊縫,整齊向下方流動,鋪展過程較為緩慢。t=1.0s時,液態(tài)釬料開始沿著焊縫通道向兩側(cè)運(yùn)動,由于計算模型的限制,部分氣體未及時排出,在壁面上黏附形成許多虛假小氣泡。t=2.0s時,由于毛細(xì)力的作用,壁面附近的釬料運(yùn)動快于中心位置,由此形成了“凹”形的流動前沿。當(dāng)t=3.2s時,焊縫被釬料完全填充,流場達(dá)到穩(wěn)定狀態(tài),但焊縫上方表面的兩個角點(diǎn)直接暴露在空氣中,故該位置處的釬料填充效果略差。

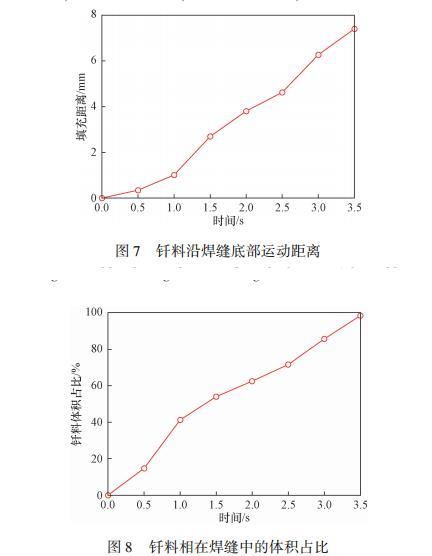

液態(tài)釬料沿著焊縫下表面的填充距離如圖7所示。前1s內(nèi),釬料未潤濕焊縫下表面,曲線上表示為釬料豎直向下運(yùn)動的距離,此時鋪展速度較為緩慢。當(dāng)釬料直接接觸焊縫下表面時,驅(qū)動力增強(qiáng),加速了釬料的鋪展。焊接過程中可能會出現(xiàn)微小氣泡從而影響焊接強(qiáng)度,故統(tǒng)計了焊縫內(nèi)不同時刻下釬料體積占總體積的比值(圖8)。在t=1s之前,前沿流動速度較小,但由于填充截面面積較大,總體鋪展速度仍處于較高的水平。當(dāng)釬料開始向兩側(cè)流動,鋪展速度略微下降。最終得到的釬料填充體積占比達(dá)到98.5%,表明焊縫填充效果良好。

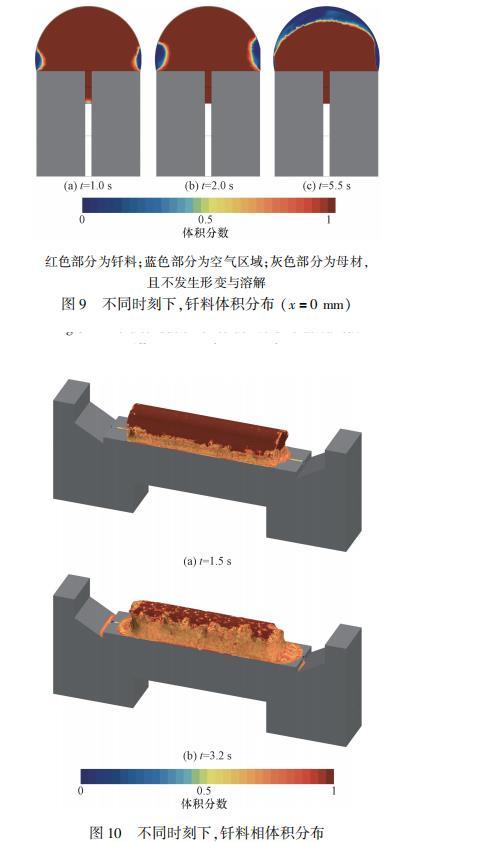

為充分評估釬料填充焊縫的流動,給出了不同時刻下x=0mm截面處的釬料體積分布(圖9),截面兩側(cè)釬料融化過程基本呈對稱分布。涂覆釬料從底部開始融化,并不斷填充焊縫,兩側(cè)慢慢形成了“凹”形液面。隨著保溫過程進(jìn)行,釬料均融化為液態(tài),液態(tài)釬料在表面張力的作用下收縮為半球形狀。

釬料不斷融化,當(dāng)附著力大于自身內(nèi)聚力時,壁面被潤濕,并在焊縫內(nèi)鋪展。圖10為釬料的總體分布,由于釬料的熱量來自母材表面,所以固態(tài)釬料自下而上融化;但在涂覆位置的邊緣,釬料融化略快于其他位置,如圖9所示,底部釬料向內(nèi)凹陷。隨著液態(tài)釬料體積不斷增大,部分釬料在母材表面鋪展,并向兩側(cè)流動,逐漸堆積成長,形成尺寸較大的“焊瘤”。圖10(b)中t=3.2s時的釬料總體分布看出,母材的斜面底部同樣堆積著部分釬料,形成長條形“焊瘤”,容易引起應(yīng)力集中。

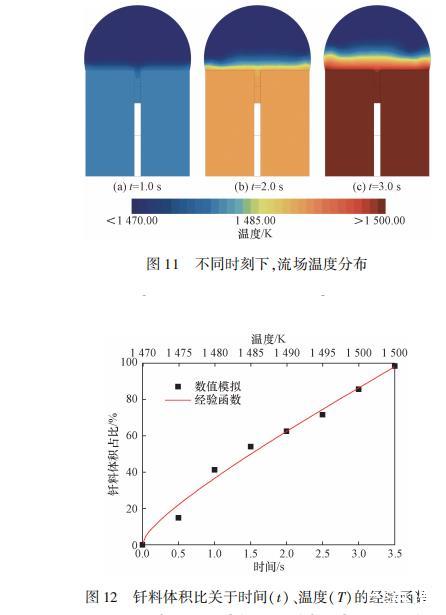

圖11給出了不同時刻下的流場溫度分布。不同時刻下的釬料頂端的溫度場幾乎沒有變化,這是因?yàn)橥獠坑嬎銋^(qū)域內(nèi)充滿空氣,釬料與空氣之間的熱效率遠(yuǎn)低于釬料和母材之間,故空氣對釬料的溫度控制影響是微乎其微的。釬料底部溫度隨著母材升溫迅速上升,由于相變潛熱的存在,使得上方釬料溫度分布始終保持在熔點(diǎn)以下(1470.0K)。

釬焊過程中,難以直接觀察到真空爐內(nèi)釬料融化-填充過程,工人通常根據(jù)經(jīng)驗(yàn)來把握釬焊的整個過程。在實(shí)際工藝中,為了準(zhǔn)確把控釬料流動過程,提高接頭成型質(zhì)量,根據(jù)釬焊時間(t)和溫度(T)擬合出關(guān)于焊縫內(nèi)釬料體積比的經(jīng)驗(yàn)公式為

式(8)中:V^{prime}為焊縫內(nèi)釬料體積占比;A、B均為常數(shù),且A=0.1785,B=276.8391。

根據(jù)經(jīng)驗(yàn)公式繪制的焊縫內(nèi)釬料體積比曲線如圖12所示。經(jīng)驗(yàn)函數(shù)的釬料體積比隨時間、溫度的變化和數(shù)值模擬結(jié)果比較吻合,但在t=1~s內(nèi)的預(yù)測結(jié)果略差。

5結(jié)論

基于VOF流體體積多相流方法,建立了高溫合金釬焊真空爐中鎳基釬料融化-潤濕填充焊縫的流動模型,研究了液態(tài)釬料在表面張力與重力的驅(qū)動下,在焊縫中進(jìn)行潤濕、鋪展的行為。得到結(jié)論如下。

(1)還原了真空爐內(nèi)固態(tài)釬料融化為液態(tài)釬料,并在毛細(xì)作用下填充焊縫的過程。釬焊填充效果良好,焊縫內(nèi)均勻充滿釬料。驗(yàn)證了釬焊工藝的釬料布置、焊縫間距設(shè)置和溫度控制的合理性。

(2)由于所設(shè)置涂覆釬料體積過大,通過釬料相的分布,觀察到了釬料流失和“焊瘤”等釬焊不足的現(xiàn)象。

(3)給出了關(guān)于時間(t)和溫度(T)的釬料填充焊縫體積比的經(jīng)驗(yàn)公式,為實(shí)際釬焊過程中把控焊縫填充過程提供參考。